La precisión en la medición de la presión es crucial en diversas industrias, desde la manufactura hasta la investigación científica. Los manómetros, como fieles guardianes de la presión, requieren una calibración periódica para garantizar la exactitud en sus lecturas.

En este artículo, te guiaremos a través del proceso de calibración de manómetros, desde los fundamentos hasta las técnicas más avanzadas, brindándote la información necesaria para asegurar la precisión en tus mediciones.

- Conclusiones Clave

- Calibrar un manómetro: Comprobando su precisión en el trabajo

- Métodos de calibración de manómetros

- Pasos para calibrar un manómetro

- Mantenimiento y cuidado de los manómetros

- Video sobre Calibrar Manómetros: Guía Completa para la Precisión en Presión

- Preguntas Frecuentes

- ¿Qué herramientas se necesitan para calibrar un manómetro?

- ¿Cuál es la frecuencia recomendada para calibrar los manómetros?

- ¿Qué pasa si un manómetro no se calibra?

- ¿Qué sucede si la diferencia entre las lecturas del manómetro de prueba y el manómetro de referencia excede la tolerancia?

- ¿Cómo puedo saber si un manómetro está calibrado correctamente?

- Conclusión

- Compartelo

Conclusiones Clave

- La calibración de manómetros es esencial para garantizar mediciones precisas de presión, cruciales en diversos ámbitos industriales y científicos.

- Existen dos métodos principales de calibración: comparación con un patrón de referencia y mediante un sistema de calibración automático.

- El método de comparación implica comparar la lectura del manómetro con la de un patrón de referencia conocido y trazable.

- Los sistemas de calibración automáticos ofrecen una mayor precisión y eficiencia, realizando la calibración de forma automatizada.

- La frecuencia de calibración depende de factores como la aplicación del manómetro, las condiciones ambientales y los requisitos de precisión.

- La calibración debe registrarse en un certificado que especifique los detalles del procedimiento, los resultados y las fechas de calibración.

- Una calibración correcta garantiza la precisión de las mediciones, optimizando procesos, minimizando errores y mejorando la seguridad.

Calibrar un manómetro: Comprobando su precisión en el trabajo

Importancia de la calibración de manómetros

Un manómetro es un instrumento de medición que sirve para determinar la presión de un fluido, ya sea líquido o gaseoso. Es una herramienta esencial en diversos campos, desde la industria hasta la investigación científica. Para asegurar la precisión de las mediciones, es crucial realizar una calibración de manómetros de forma periódica.

¿Por qué es tan importante la calibración de manómetros de presión? La respuesta es simple: la precisión de la medición. Al calibrar un manómetro, se está comprobando su precisión y se está asegurando que las lecturas que ofrece sean fiables.

Imagine un ingeniero que está diseñando un sistema de tuberías de alta presión. Si el manómetro utilizado para medir la presión en el sistema no está calibrado, las mediciones serán erróneas y podrían llevar a un diseño defectuoso con graves consecuencias. Un manómetro fuera de calibración puede dar lugar a:

- Errores en la dosificación de productos químicos: Las proporciones correctas de los productos químicos en un proceso son cruciales para el éxito de la operación. Un manómetro fuera de calibración puede dar lugar a un exceso o una falta de productos químicos, lo que puede afectar al rendimiento del proceso o incluso causar daños a las instalaciones.

- Control inadecuado del proceso: La presión es un factor clave en muchos procesos industriales. Un manómetro fuera de calibración puede dificultar el control de la presión, lo que puede provocar un funcionamiento errático, una disminución del rendimiento o incluso daños a las instalaciones.

- Mantenimiento incorrecto: Las lecturas de presión incorrectas pueden dar lugar a un mantenimiento inadecuado, ya que pueden llevar a errores en la detección de problemas o a la realización de intervenciones innecesarias.

- Pérdida de eficiencia: Las lecturas de presión incorrectas pueden afectar a la eficiencia del proceso, ya que pueden provocar un funcionamiento errático, una disminución del rendimiento o incluso un aumento del consumo de energía.

- Pérdida de tiempo y dinero: La detección de un problema de calibración puede llevar tiempo y dinero, ya que puede ser necesario detener el proceso, calibrar el manómetro y volver a poner en marcha la operación.

la calibración de manómetros es una tarea esencial que garantiza la precisión de las mediciones, lo que lleva a una mayor seguridad, fiabilidad y eficiencia en los procesos.

Factores que afectan la precisión de los manómetros

La precisión de los manómetros puede verse afectada por varios factores, incluyendo:

- Desgaste mecánico: Con el tiempo, las piezas mecánicas de los manómetros pueden desgastarse, lo que puede afectar a la precisión de las mediciones. Este desgaste puede deberse a la vibración, la temperatura, la presión o el uso frecuente.

- Cambios de temperatura: La temperatura puede afectar a la precisión de los manómetros, ya que puede causar dilatación o contracción de las piezas metálicas. Este efecto puede ser especialmente importante en los manómetros que se utilizan en entornos con temperaturas extremas.

- Vibraciones: Las vibraciones pueden afectar a la precisión de los manómetros, ya que pueden causar un movimiento irregular del indicador o incluso un fallo en el mecanismo de medición.

- Sobrepresiones: Si un manómetro se expone a una presión superior a la presión máxima para la que está diseñado, puede sufrir daños que afecten a la precisión de las mediciones.

- Corrosión: La corrosión puede afectar a la precisión de los manómetros, ya que puede causar un mal funcionamiento del mecanismo de medición o incluso la obstrucción del sistema de medición.

- Falta de calibración: La falta de calibración es una de las causas más comunes de errores en las mediciones de los manómetros.

Es importante tener en cuenta estos factores y realizar una calibración de manómetros periódica para asegurar la precisión de las mediciones.

Métodos de calibración de manómetros

Existen dos métodos principales para calibrar un manómetro:

Calibración con patrones de referencia

Este método consiste en comparar el manómetro que se va a calibrar con un patrón de referencia de alta precisión. El patrón de referencia suele ser un manómetro de precisión o un dispositivo de calibración electrónico.

Este tipo de calibración se realiza en un laboratorio especializado, utilizando equipos de calibración de alta precisión. Este método ofrece una mayor precisión que la calibración in situ, ya que se realiza en un entorno controlado y se utilizan patrones de referencia de alta precisión.

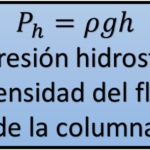

Lee También Cómo calcular la presión hidrostática: fórmula y ejemplos prácticos

Cómo calcular la presión hidrostática: fórmula y ejemplos prácticosEl procedimiento de la calibración con patrones de referencia consiste en los siguientes pasos:

- Preparación: Se preparan el manómetro que se va a calibrar y el patrón de referencia, incluyendo la comprobación de que ambos instrumentos se encuentran en buenas condiciones.

- Establecimiento de la relación entre el patrón de referencia y el manómetro: Se establece una relación precisa entre las lecturas del patrón de referencia y las lecturas del manómetro. Esta relación se determina mediante la comparación de las lecturas de ambos instrumentos en una serie de puntos de presión.

- Determinación de la incertidumbre: Se determina la incertidumbre de la medición, lo que significa determinar el rango de valores dentro del cual se espera que se encuentre el valor real.

- Calibración: Se realizan ajustes en el manómetro para que se ajuste al patrón de referencia, y se realizan correcciones de la incertidumbre.

- Registro: Se registran todos los datos de la calibración, incluyendo la fecha, el nombre del operador, la información del manómetro y del patrón de referencia, la incertidumbre, y la información sobre los ajustes que se realizaron.

La calibración con patrones de referencia es un método altamente preciso, pero puede ser costoso y requiere un tiempo de inactividad para el manómetro.

Calibración in situ con equipo portátil

La calibración in situ es una forma rápida y sencilla de verificar la precisión de un manómetro. Para realizar la calibración de manómetros in situ se utiliza un equipo portátil, como un calibrador de presión portátil, que se conecta al manómetro que se va a calibrar.

Este tipo de calibración es ideal para equipos que no se pueden retirar del proceso o para aquellos que requieren una comprobación rápida y sencilla de su precisión. La calibración in situ no ofrece la misma precisión que la calibración con patrones de referencia, pero es un método eficiente y práctico para verificar la precisión de los manómetros en el campo.

El procedimiento de la calibración in situ consiste en los siguientes pasos:

- Preparación: Se preparan el manómetro que se va a calibrar y el equipo de calibración portátil, incluyendo la comprobación de que ambos instrumentos se encuentran en buenas condiciones.

- Conexión: Se conecta el equipo de calibración portátil al manómetro que se va a calibrar.

- Establecimiento de la presión de referencia: Se establece una presión de referencia en el equipo de calibración portátil.

- Comparación de lecturas: Se compara la lectura del manómetro con la lectura del equipo de calibración portátil.

- Ajuste: Si la lectura del manómetro no coincide con la lectura del equipo de calibración portátil, se realiza un ajuste en el manómetro para que se ajuste a la presión de referencia.

- Registro: Se registran todos los datos de la calibración, incluyendo la fecha, el nombre del operador, la información del manómetro, la presión de referencia y la información sobre los ajustes que se realizaron.

La calibración in situ es un método práctico y económico, pero puede ser menos preciso que la calibración con patrones de referencia.

Pasos para calibrar un manómetro

El proceso de calibración de manómetros implica varios pasos cruciales.

Preparar el equipo y el entorno

Antes de comenzar el proceso de calibración de manómetros, es fundamental preparar el equipo y el entorno de forma adecuada.

Paso 1: Reúne el equipo necesario.

- Manómetro de referencia: El manómetro de referencia debe ser un instrumento de alta precisión, calibrado y verificado recientemente. Si no se dispone de un manómetro de referencia, se puede utilizar un equipo de calibración portátil.

- Manómetro de prueba: El manómetro que se va a calibrar.

- Fuente de presión: Una fuente de presión controlada, como una bomba de presión o un sistema de presión de gas.

- Válvulas: Válvulas de cierre y regulación para controlar la presión.

- Manómetro de referencia o equipo de calibración portátil.

- Equipo de documentación: Papel, bolígrafo, ordenador portátil o tableta para registrar los datos de calibración.

Paso 2: Selecciona un área de trabajo adecuada.

Lee También Calcular presión de agua en tanques: fórmula y compensación de presión

Calcular presión de agua en tanques: fórmula y compensación de presión- Elige una zona limpia y libre de polvo.

- Asegúrate de que la temperatura ambiente sea estable.

- Evita las vibraciones y otros factores que puedan afectar a la precisión de las mediciones.

Paso 3: Verifica que los equipos estén en buenas condiciones.

- Asegúrate de que los manómetros de referencia y de prueba funcionen correctamente.

- Verifica que las conexiones de las válvulas estén bien ajustadas.

- Comprueba que la fuente de presión funcione correctamente.

Verificar la presión del manómetro de referencia

Paso 4: Ajusta la presión del manómetro de referencia.

- Utiliza la fuente de presión para establecer una presión de referencia específica.

- Ajusta la presión hasta que el manómetro de referencia muestre la presión deseada.

Paso 5: Comprueba la precisión del manómetro de referencia.

- Si se utiliza un manómetro de referencia, asegúrate de que haya sido calibrado recientemente.

- Comprueba la precisión del manómetro de referencia utilizando un equipo de calibración portátil o un patrón de referencia.

Ajustar la presión del manómetro de prueba

Paso 6: Ajusta la presión del manómetro de prueba.

- Utiliza la fuente de presión para establecer una presión específica en el manómetro de prueba.

- Asegúrate de que la presión se mantenga estable durante la calibración.

Comparar lecturas y registrar datos

Paso 7: Compara las lecturas del manómetro de prueba y el manómetro de referencia.

- Lee las presiones indicadas por ambos manómetros.

- Compara las lecturas y registra las diferencias en la tabla de datos.

Paso 8: Registra los datos de calibración.

- Crea una tabla de datos para registrar las lecturas del manómetro de referencia y el manómetro de prueba.

- Registra la fecha, el nombre del operador, la información del manómetro, la presión de referencia y la diferencia entre las lecturas.

Paso 9: Ajusta el manómetro de prueba (si es necesario).

- Si la diferencia entre las lecturas del manómetro de prueba y el manómetro de referencia supera la tolerancia, ajusta el manómetro de prueba para que se ajuste a la presión de referencia.

- La mayoría de los manómetros tienen un mecanismo de ajuste que permite calibrar el manómetro.

- Si no se puede ajustar el manómetro, es posible que deba ser reparado o reemplazado.

Paso 10: Vuelve a comprobar las lecturas después de hacer cualquier ajuste.

- Una vez que el manómetro de prueba se haya ajustado, vuelve a comprobar las lecturas.

- Asegúrate de que la diferencia entre las lecturas del manómetro de prueba y el manómetro de referencia esté dentro de la tolerancia.

- Si la diferencia sigue estando fuera de la tolerancia, repite los pasos anteriores hasta que se alcance la precisión deseada.

Mantenimiento y cuidado de los manómetros

El mantenimiento adecuado de los manómetros es esencial para garantizar su precisión y prolongar su vida útil.

Limpieza y almacenamiento adecuado

- Limpia regularmente los manómetros con un paño limpio y seco.

- Evita el uso de productos químicos agresivos que puedan dañar el manómetro.

- Almacenar los manómetros en un lugar limpio y seco, lejos de vibraciones y temperaturas extremas.

- No dejes que los manómetros se expongan a la luz solar directa.

- Asegúrate de que los manómetros estén protegidos de daños físicos.

Frecuencia de calibración

La frecuencia de la calibración de manómetros depende de varios factores, como el tipo de manómetro, la frecuencia de uso, las condiciones ambientales y la tolerancia aceptable. En general, se recomienda calibrar los manómetros al menos una vez al año. Sin embargo, es posible que se requiera una calibración más frecuente en aplicaciones que requieren una alta precisión, como las que se utilizan en la industria farmacéutica, alimentaria o química.

Lee También Tubo de Bourdon: ¿Qué es y cómo detecta la sobrepresión?

Tubo de Bourdon: ¿Qué es y cómo detecta la sobrepresión?Registro de calibraciones

Es crucial mantener un registro de las calibraciones realizadas en los manómetros. Este registro debe contener la siguiente información:

- Fecha de la calibración.

- Nombre del operador que realizó la calibración.

- Información del manómetro.

- Presión de referencia utilizada.

- Diferencia entre las lecturas del manómetro de prueba y el manómetro de referencia.

- Ajuste realizado al manómetro de prueba.

- Tolerancia aceptable.

Un registro de calibraciones adecuado permite rastrear el historial de precisión de los manómetros, identificar cualquier tendencia en la precisión y determinar cuándo se requiere una calibración adicional.

Para obtener información más detallada sobre los estándares de calibración de manómetros y las especificaciones técnicas de los equipos de calibración, puedes consultar la National Institute of Standards and Technology (NIST), el organismo nacional de los Estados Unidos que se encarga de establecer los estándares de calibración.

Video sobre Calibrar Manómetros: Guía Completa para la Precisión en Presión

Preguntas Frecuentes

¿Qué herramientas se necesitan para calibrar un manómetro?

Para calibrar un manómetro, necesitarás un conjunto de herramientas específicas que te ayudarán a obtener resultados precisos. En primer lugar, es esencial contar con un manómetro de referencia que tenga una precisión superior al manómetro que se va a calibrar. Este manómetro de referencia servirá como punto de comparación. Además, necesitarás una fuente de presión controlada, como una bomba de presión o un sistema de presión de gas, para generar las presiones de referencia. También son esenciales unas válvulas de cierre y regulación para controlar la presión de forma precisa. No te olvides de un equipo de documentación para registrar los datos de calibración, como un papel, un bolígrafo, un ordenador portátil o una tableta. Finalmente, dependiendo del método de calibración, es posible que necesites un equipo de calibración portátil, como un calibrador de presión portátil, para comparar las lecturas del manómetro de prueba con las del manómetro de referencia.

¿Cuál es la frecuencia recomendada para calibrar los manómetros?

La frecuencia de calibración de un manómetro depende de diversos factores, como su tipo, su frecuencia de uso, las condiciones ambientales a las que está expuesto y la tolerancia aceptable para las mediciones. Sin embargo, como regla general, se recomienda calibrar los manómetros al menos una vez al año. Si el manómetro se utiliza en aplicaciones críticas, como la industria farmacéutica, alimentaria o química, es posible que se requiera una calibración más frecuente, incluso cada tres o seis meses. Es fundamental consultar las especificaciones del fabricante y las normas de la industria para determinar la frecuencia de calibración adecuada para cada caso.

¿Qué pasa si un manómetro no se calibra?

Un manómetro que no se calibra puede proporcionar lecturas inexactas, lo que puede tener consecuencias graves en diferentes ámbitos. En la industria, un manómetro fuera de calibración puede llevar a un control inadecuado del proceso, una dosificación incorrecta de productos químicos, un mantenimiento incorrecto e incluso daños en las instalaciones. En la investigación científica, la precisión de las mediciones es fundamental, por lo que un manómetro no calibrado puede afectar la validez de los resultados y comprometer la calidad de la investigación. En general, la falta de calibración puede conducir a errores de cálculo, decisiones incorrectas y pérdidas económicas. Por ello, es vital realizar una calibración periódica de los manómetros para garantizar la precisión de las mediciones y evitar consecuencias negativas.

¿Qué sucede si la diferencia entre las lecturas del manómetro de prueba y el manómetro de referencia excede la tolerancia?

Si la diferencia entre las lecturas del manómetro de prueba y el manómetro de referencia supera la tolerancia establecida, significa que el manómetro de prueba no está calibrado correctamente y es necesario realizar ajustes. Estos ajustes pueden variar dependiendo del tipo de manómetro. En algunos casos, el manómetro tiene un mecanismo de ajuste que permite calibrar el manómetro manualmente. Si el manómetro no tiene un mecanismo de ajuste, es posible que deba ser reparado o reemplazado. En cualquier caso, es importante registrar la diferencia entre las lecturas y cualquier ajuste realizado, así como la tolerancia aceptable para futuras referencias.

¿Cómo puedo saber si un manómetro está calibrado correctamente?

Para asegurarte de que un manómetro esté calibrado correctamente, debes seguir un proceso de calibración preciso, utilizando herramientas adecuadas y siguiendo los pasos descritos en las normas de calibración. El resultado de la calibración te mostrará si el manómetro está dentro de la tolerancia establecida. En caso de que no esté dentro de la tolerancia, el manómetro necesita ser ajustado o reparado. Además, puedes verificar si el manómetro tiene una etiqueta o un sello que indique la última fecha de calibración, lo que te dará una idea de cuándo se calibró por última vez. La presencia de esta etiqueta o sello no garantiza que el manómetro esté correctamente calibrado, pero te ofrece una referencia.

Conclusión

Calibrar un manómetro es un proceso crucial para garantizar la precisión de las mediciones de presión, evitando errores que pueden llevar a consecuencias graves en diferentes ámbitos. El artículo nos ha guiado por los métodos de calibración, desde la técnica de referencia en laboratorio hasta la práctica calibración in situ, y ha detallado los pasos para calibrar un manómetro de forma efectiva. La frecuencia de la calibración y la meticulosa documentación de los resultados son elementos clave para mantener la precisión y la fiabilidad de este instrumento fundamental en múltiples industrias. Así, como un faro en la noche, la calibración ilumina el camino hacia la exactitud y la eficiencia en la gestión de la presión.

Compartelo

¿Quieres que tus procesos funcionen a la perfección? ¡Un manómetro calibrado es la clave!

Lee También Barómetro: Instrumento para medir la presión atmosférica

Barómetro: Instrumento para medir la presión atmosféricaEste artículo te ofrece una guía completa para calibrar tus manómetros y asegurar la precisión en la medición de presión. ¡Descubre los secretos para una calibración exitosa y asegúrate de que tus procesos operen de forma eficiente!

Comparte este artículo con tus colegas y amigos para que todos puedan beneficiarse de estos consejos esenciales.

¡No dejes que la falta de precisión te frene! #calibracion #manometros #presion #industria #seguridad

Deja una respuesta

También te puede interesar: