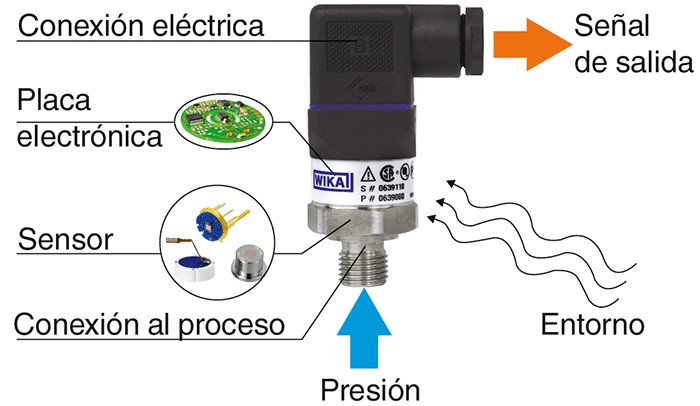

El corazón de cualquier sistema de medición de presión reside en el transmisor, un dispositivo que convierte la presión mecánica en una señal eléctrica. Su interior se compone de una serie de componentes esenciales que trabajan en armonía para ofrecer lecturas precisas y fiables. En este artículo, nos adentraremos en las **partes de un transmisor**, explorando las secciones "mojadas", es decir, las que entran en contacto directo con el fluido a medir.

- Resumen Clave

- Componentes de las partes mojadas

- Selección de materiales para las partes mojadas

- Factores a considerar en la selección de materiales

- Impacto de la elección de materiales

- Recomendaciones para la selección de materiales

- Video sobre Partes Mojadas de un Transmisor de Presión: Materiales y Consideraciones Clave

- Preguntas Frecuentes

- ¿Cuáles son los beneficios de seleccionar los materiales adecuados para las partes mojadas de un transmisor de presión?

- ¿Cómo puedo determinar la compatibilidad de un material con un fluido de medición específico?

- ¿Qué tipo de mantenimiento preventivo se requiere para los transmisores de presión?

- ¿Qué debo tener en cuenta al elegir un transmisor de presión para una aplicación específica?

- ¿Cómo puedo asegurarme de que el transmisor de presión que he elegido está correctamente instalado?

- Palabras Finales

- Compartelo

Resumen Clave

- Los transmisores de presión, en sus "partes mojadas", están en contacto directo con el fluido que se mide, por lo que la elección de los materiales es crucial para garantizar la compatibilidad química y la resistencia a la corrosión.

- La membrana o diafragma, encargada de convertir la presión en desplazamiento mecánico, debe ser resistente a los fluidos y soportar las condiciones de temperatura y presión del proceso.

- El elemento sensor, que convierte el desplazamiento mecánico en una señal eléctrica, suele ser un sensor piezoresistivo o capacitivo, ambos deben ser estables y precisos.

- La cámara de presión, donde se alojan la membrana y el elemento sensor, debe ser resistente a las condiciones del proceso y proporcionar un buen sellado para evitar fugas.

- El material de construcción de la cámara de presión debe ser compatible con el fluido y resistir la corrosión, abrasión y las altas temperaturas.

- Las juntas y sellos utilizados en las partes mojadas deben garantizar la estanqueidad y evitar fugas del fluido, siendo crucial su compatibilidad con los materiales de la cámara de presión y el fluido.

- Las condiciones del proceso, como temperatura, presión, corrosividad y viscosidad del fluido, son factores clave a considerar al seleccionar los materiales de las partes mojadas del transmisor.

Componentes de las partes mojadas

Conexión a proceso

Las partes de un transmisor que entran en contacto directo con el fluido de medición, conforman las llamadas "partes mojadas". La conexión a proceso es el primer punto de contacto, conectando el transmisor a la línea de proceso. Esta conexión puede ser roscada, bridada o soldada, y debe ser compatible con el tipo de fluido y las condiciones de trabajo.

Sellos y juntas

Los sellos y juntas son cruciales para evitar fugas y garantizar la integridad del sistema de medición. Estos componentes se utilizan en diferentes puntos del transmisor, como:

- Juntas tóricas: Se utilizan para sellar las conexiones roscadas, bridadas y soldadas, y se seleccionan según la compatibilidad química con el fluido y las condiciones de trabajo.

- Sellos de diafragma: Se utilizan para aislar la membrana del sensor del medio de medición.

- Juntas de diafragma: Se utilizan para sellar el diafragma y el sensor, y deben ser compatibles con el fluido y las condiciones de temperatura y presión.

Membranas internas

Las membranas internas juegan un papel fundamental en la detección de la presión del fluido. Estos componentes, generalmente hechos de materiales flexibles como elastómeros, transforman la presión del fluido en un movimiento mecánico que es detectado por el sensor. La membrana interna debe ser resistente a la corrosión y la degradación causada por el fluido de medición.

Componentes adicionales

Además de los componentes mencionados anteriormente, las partes de un transmisor pueden incluir otros elementos, como:

- Diafragmas de aislamiento: Se utilizan para aislar el sensor del medio de medición en casos de fluidos corrosivos o agresivos.

- Vías de flujo: Se utilizan para dirigir el flujo del fluido hacia el sensor.

- Filtros: Se utilizan para evitar la entrada de partículas sólidas al sensor.

Selección de materiales para las partes mojadas

La selección de materiales para las partes mojadas de un transmisor de presión es crucial para garantizar su funcionamiento óptimo y su durabilidad. Se debe considerar la compatibilidad con el fluido, la resistencia a la corrosión, la temperatura y la presión de trabajo, y el rendimiento del sensor.

Materiales ferrosos

Los materiales ferrosos son ampliamente utilizados en las partes de un transmisor, especialmente en la estructura del sensor, roscas y conexiones a proceso. Entre los materiales ferrosos más comunes se encuentran:

- Acero al carbono: Es un material económico y resistente, pero susceptible a la corrosión.

- Acero inoxidable: Ofrece una mayor resistencia a la corrosión y se utiliza en aplicaciones donde se requiere un mayor grado de protección.

Es importante tener en cuenta la calidad del acero inoxidable utilizado, ya que hay diferentes grados con distintas propiedades. Algunos grados son más resistentes a la corrosión que otros, y la elección dependerá del tipo de fluido y las condiciones de trabajo.

Materiales no ferrosos

Los materiales no ferrosos se utilizan en aplicaciones especiales donde se requiere una mayor resistencia a la corrosión o una mejor conductividad térmica. Entre los materiales no ferrosos más comunes se encuentran:

Lee También Metrología Hidráulica: Interruptores Universales WIKA para Temperatura, Presión y Nivel

Metrología Hidráulica: Interruptores Universales WIKA para Temperatura, Presión y Nivel- Cobre: Es un material conductor y resistente a la corrosión, pero se oxida fácilmente.

- Latón: Es una aleación de cobre y zinc, resistente a la corrosión y económico.

- Oro: Es un material noble, altamente resistente a la corrosión, pero costoso.

- Hastelloy: Es una aleación de níquel, molibdeno y cromo, resistente a la corrosión en ambientes ácidos.

- Elgiloy: Es una aleación de cobalto, níquel y cromo, resistente a la corrosión y a la fatiga.

- Titanio: Es un material ligero y resistente a la corrosión, pero costoso.

Elastómeros y plásticos

Los elastómeros y plásticos se utilizan principalmente como juntas tóricas, sellos y recubrimientos de membranas. Entre los materiales más utilizados se encuentran:

- PA (Poliamida): Es un material resistente al desgaste y a la abrasión.

- Viton: Es un elastómero con excelente resistencia a los aceites, combustibles y solventes.

- PTFE (politetrafluoroetileno): Es un material con excelentes propiedades químicas y resistencia a la temperatura.

Cerámica

La cerámica se utiliza en el cuerpo del sensor y la membrana para sensores capacitivos y resistivos de película gruesa. Ofrece una gran compatibilidad química y resistencia a la temperatura, pero requiere sellados especiales.

Factores a considerar en la selección de materiales

La selección de materiales para las partes de un transmisor debe considerar una serie de factores importantes, para garantizar la integridad del sistema y la precisión de la medición.

Compatibilidad con el fluido

Es esencial que los materiales de las partes mojadas sean compatibles con el fluido de medición. Esto significa que no deben reaccionar con el fluido, ni degradarse o corroerse en su presencia. La compatibilidad química es un factor crucial para la vida útil del transmisor y la precisión de las mediciones.

Resistencia a la corrosión

En aplicaciones donde se trabaja con fluidos corrosivos, la resistencia a la corrosión es un factor crucial. La elección de materiales con alta resistencia a la corrosión, como acero inoxidable o titanio, garantiza la integridad de las partes mojadas y la precisión de la medición.

Temperatura y presión de trabajo

Las condiciones de temperatura y presión de trabajo deben considerarse al elegir los materiales para las partes de un transmisor. Los materiales deben ser capaces de soportar las temperaturas y presiones de trabajo sin deformarse o degradarse.

Rendimiento del sensor

La elección de materiales para las partes mojadas también influye en el rendimiento del sensor. Los materiales con alta resistencia a la corrosión y baja permeabilidad al fluido garantizan la estabilidad y la precisión del sensor.

Impacto de la elección de materiales

La elección de materiales para las partes de un transmisor tiene un impacto significativo en el funcionamiento del dispositivo.

Funcionamiento óptimo del transmisor

La elección de materiales compatibles con el fluido, resistentes a la corrosión y capaces de soportar las condiciones de trabajo, garantiza un funcionamiento óptimo del transmisor.

Mayor duración del dispositivo

La selección adecuada de materiales aumenta la duración del transmisor, reduciendo la necesidad de reparaciones y reemplazos.

Lee También Medidor de Nivel Tipo Flotador: Precisión y Higiene en Procesos Estériles

Medidor de Nivel Tipo Flotador: Precisión y Higiene en Procesos EstérilesMantenimiento preventivo

La elección de materiales con alta resistencia a la corrosión y degradación reduce la necesidad de mantenimiento preventivo.

Eficiencia y precisión en la medición

Los materiales adecuados garantizan la eficiencia y la precisión en la medición, proporcionando datos fiables para la toma de decisiones.

Recomendaciones para la selección de materiales

Para elegir los materiales adecuados para las partes de un transmisor, se recomienda seguir los siguientes pasos:

Análisis del fluido de medición

Identifica las propiedades del fluido de medición, como su composición química, corrosividad, temperatura y viscosidad.

Condiciones de trabajo

Determina las condiciones de trabajo, como la temperatura, la presión y la posibilidad de vibraciones.

Investigación de la compatibilidad

Investiga la compatibilidad de los materiales con el fluido de medición y las condiciones de trabajo. Puedes consultar tablas de compatibilidad química o consultar a fabricantes de materiales.

Pruebas de laboratorio

Realiza pruebas de laboratorio para verificar la compatibilidad de los materiales con el fluido de medición y las condiciones de trabajo.

Consulta con fabricantes y expertos

Consulta con fabricantes de transmisores de presión y expertos en selección de materiales para obtener asesoramiento especializado.

Recuerda que la selección adecuada de materiales es fundamental para el funcionamiento óptimo, la durabilidad y la precisión de un transmisor de presión. Sigue estas recomendaciones para garantizar una elección exitosa y prolongar la vida útil de tu equipo.

Video sobre Partes Mojadas de un Transmisor de Presión: Materiales y Consideraciones Clave

Preguntas Frecuentes

¿Cuáles son los beneficios de seleccionar los materiales adecuados para las partes mojadas de un transmisor de presión?

Seleccionar los materiales correctos para las partes mojadas de un transmisor de presión ofrece una serie de ventajas cruciales que impactan en el funcionamiento y la longevidad del dispositivo. En primer lugar, la compatibilidad química con el fluido de medición asegura que el transmisor no se degrade ni se corroa, garantizando la integridad del sistema y la precisión de las mediciones. Además, la resistencia a la corrosión, especialmente en ambientes agresivos, previene la degradación prematura de las partes mojadas, aumentando la vida útil del transmisor y reduciendo la necesidad de reemplazos y reparaciones.

Lee También Medidores de Nivel: Tipos, Funcionamiento y Aplicaciones

Medidores de Nivel: Tipos, Funcionamiento y AplicacionesLa capacidad de resistir las condiciones de temperatura y presión de trabajo asegura un funcionamiento estable y confiable del transmisor, evitando fallos y errores en las mediciones. Por último, la selección de materiales que optimizan el rendimiento del sensor garantiza la precisión y la estabilidad de las lecturas, proporcionando datos fiables para la toma de decisiones. la elección correcta de materiales para las partes mojadas del transmisor es fundamental para su funcionamiento óptimo, su durabilidad y la precisión de las mediciones.

¿Cómo puedo determinar la compatibilidad de un material con un fluido de medición específico?

Determinar la compatibilidad de un material con un fluido de medición específico es un paso fundamental para garantizar el correcto funcionamiento y la longevidad del transmisor. Para ello, puedes recurrir a diferentes métodos:

En primer lugar, puedes consultar tablas de compatibilidad química que ofrecen información detallada sobre la resistencia de distintos materiales a diferentes fluidos. Estas tablas suelen clasificar los materiales según su resistencia a la corrosión, el desgaste, la degradación y la formación de compuestos indeseables. También puedes consultar con fabricantes de materiales, quienes podrán proporcionarte información específica sobre la compatibilidad de sus productos con el fluido de medición que utilizas.

Para una mayor seguridad, puedes realizar pruebas de laboratorio que simulen las condiciones de trabajo a las que se expondrá el transmisor. Estas pruebas permiten verificar la resistencia del material a la corrosión, la degradación, la permeabilidad y la formación de compuestos indeseables en contacto con el fluido de medición. La combinación de estos métodos te ayudará a tomar una decisión informada y a seleccionar los materiales adecuados para las partes mojadas de tu transmisor de presión.

¿Qué tipo de mantenimiento preventivo se requiere para los transmisores de presión?

El mantenimiento preventivo de los transmisores de presión es esencial para garantizar su correcto funcionamiento y prolongar su vida útil. Este tipo de mantenimiento debe ser realizado de forma regular y consiste en una serie de inspecciones, limpieza y ajustes que ayudan a prevenir problemas antes de que se conviertan en fallas importantes.

La frecuencia del mantenimiento preventivo dependerá del tipo de transmisor, las condiciones de trabajo y la frecuencia de uso. Generalmente, se recomienda realizar inspecciones periódicas de los transmisores, incluyendo la verificación de las conexiones, la limpieza de las partes mojadas y la calibración del sensor. La limpieza de las partes mojadas debe realizarse con el cuidado de no dañar los materiales sensibles, utilizando soluciones y métodos específicos para cada material.

La calibración del sensor asegura la precisión de las mediciones y debe realizarse de acuerdo con las especificaciones del fabricante. Además de las inspecciones y la limpieza, es importante mantener un registro del historial de mantenimiento del transmisor, incluyendo las fechas de las últimas inspecciones, las tareas realizadas y cualquier problema o anomalía detectada. Esto facilita la detección temprana de posibles problemas y la toma de medidas preventivas para evitar fallas mayores.

¿Qué debo tener en cuenta al elegir un transmisor de presión para una aplicación específica?

Al elegir un transmisor de presión para una aplicación específica, es importante considerar varios factores clave para asegurar el rendimiento óptimo y la durabilidad del dispositivo. En primer lugar, es fundamental determinar las condiciones de trabajo, incluyendo la presión, la temperatura, el tipo de fluido y las condiciones ambientales a las que estará expuesto el transmisor. Es crucial seleccionar un transmisor que esté diseñado para operar dentro de los rangos de presión y temperatura especificados para la aplicación.

La compatibilidad química del transmisor con el fluido de medición es otro factor fundamental a considerar. Se debe elegir un transmisor con materiales que sean resistentes a la corrosión y la degradación por el fluido, evitando reacciones químicas indeseables que puedan afectar la precisión de las mediciones y la duración del dispositivo. Además, es importante tener en cuenta la precisión del transmisor, la velocidad de respuesta y el tipo de salida para asegurar que se ajusta a las necesidades de la aplicación.

Por último, se debe considerar la disponibilidad de piezas de repuesto, el costo de mantenimiento y la reputación del fabricante para tomar una decisión informada que garantice la calidad y el rendimiento del transmisor a largo plazo. Evaluar cuidadosamente estos aspectos te permitirá seleccionar el transmisor de presión que mejor se adapte a las necesidades de tu aplicación, asegurando un funcionamiento óptimo, una larga vida útil y datos precisos para la toma de decisiones.

Lee También Redes Aéreas Baja Tensión: Instalación, Cables y Cálculo de Sección

Redes Aéreas Baja Tensión: Instalación, Cables y Cálculo de Sección¿Cómo puedo asegurarme de que el transmisor de presión que he elegido está correctamente instalado?

Instalar correctamente un transmisor de presión es crucial para garantizar su funcionamiento óptimo y la precisión de las mediciones. Para asegurar una instalación adecuada, debes seguir las instrucciones del fabricante y tener en cuenta algunos aspectos clave.

En primer lugar, es esencial verificar que la conexión del transmisor a la línea de proceso sea segura y hermética, evitando fugas que puedan afectar la precisión de las mediciones. La conexión debe ser compatible con el tipo de fluido y las condiciones de trabajo, utilizando los materiales y las herramientas adecuadas. Asegúrate de que el transmisor esté instalado en una posición que facilite la lectura de la señal y el acceso para el mantenimiento.

Es importante que el transmisor esté correctamente calibrado de acuerdo con las especificaciones del fabricante. La calibración asegura la precisión de las mediciones y debe realizarse antes de la puesta en marcha del transmisor. También es fundamental asegurarse de que el transmisor esté conectado a un sistema de control o registro compatible con su tipo de salida.

Realizar una prueba de funcionamiento después de la instalación es crucial para verificar que el transmisor funciona correctamente y que las mediciones son precisas. Esta prueba debe incluir la verificación de la señal de salida del transmisor y la comparación con las expectativas para la aplicación. Si se detecta algún problema, se debe corregir inmediatamente para evitar errores en las mediciones y fallos en el funcionamiento del dispositivo.

Palabras Finales

En este artículo, hemos explorado el corazón de un transmisor de presión: las partes mojadas, que interactúan directamente con el fluido. Un viaje a través de sus componentes, desde la conexión a proceso hasta las membranas internas, ha desvelado la importancia de los sellos, juntas y materiales específicos.

La selección de materiales, una danza entre compatibilidad, resistencia y rendimiento, es clave para un funcionamiento óptimo, longevidad y precisión. Recuerda: la elección sabia de materiales no es solo un paso técnico, sino un acto que garantiza la armonía entre el transmisor y el fluido, asegurando la eficiencia y la fidelidad de las mediciones.

Compartelo

¿Te has preguntado alguna vez qué esconde el corazón de un transmisor de presión? ️♀️ Este artículo te desvela los secretos de las partes mojadas, esos componentes que se enfrentan al fluido y determinan su precisión. ¡No te pierdas el análisis de los materiales y las consideraciones clave para elegirlos!

Comparte este conocimiento con tus compañeros de la industria y ayúdanos a difundir la información técnica!

transmisordepresion #instrumentacion #ingenieria #controldeprocesos #fabricacion #tecnologia #industria #partesmojadas #materiales #compatibilidad #resistencia

Lee También Transductores de Presión: Guía Completa de Tipos, Aplicaciones y Tecnología

Transductores de Presión: Guía Completa de Tipos, Aplicaciones y TecnologíaDeja una respuesta

También te puede interesar: