El acero, un material omnipresente en nuestras vidas, se alza como un testimonio de la ingeniosidad humana. Desde las estructuras más imponentes hasta los objetos más cotidianos, este metal resistente es un resultado de un proceso complejo que transforma el mineral en un material invaluable. ¿Cómo se da este mágico viaje desde la tierra hasta las herramientas que usamos? Adéntrate en el fascinante mundo de la fabricación del acero y descubre los secretos que se esconden tras su transformación.

- Puntos Clave

- Obtención del Acero: Un Proceso Complejo

- Fabricación del Acero: Refinando el Arrabio

- Formas del Acero: Desde Lingotes hasta Productos Finales

- Tratamientos del Acero: Ajustando Propiedades

- Aplicaciones del Acero: Un Material Versátil

- Video sobre Fabricación de Acero: Del Mineral a la Resistencia

- Preguntas Frecuentes sobre la Fabricación del Acero

- Resumen Final

- Compartelo

Puntos Clave

- El acero es un material fundamental en la construcción y la industria, obtenido a partir de la transformación del hierro.

- El proceso de obtención del acero comienza con la extracción de minerales ricos en hierro, como la hematita o la magnetita.

- Estos minerales se procesan en altos hornos para obtener hierro fundido, que posteriormente se refina en convertidores.

- En los convertidores, el hierro fundido se combina con oxígeno para eliminar impurezas y obtener acero líquido.

- El acero líquido se vierte en moldes para solidificarlo, formando lingotes que se procesan posteriormente en diferentes productos.

- La composición del acero se ajusta a las necesidades específicas de cada aplicación, variando el contenido de carbono y otros elementos.

Obtención del Acero: Un Proceso Complejo

Extracción de la Materia Prima: Del Mineral a la Fundición

El proceso de obtención del acero inicia con la extracción de minerales ricos en hierro, como la hematita o la magnetita. Estos minerales, conocidos como mineral del acero, constituyen la materia prima del acero, y su extracción se realiza en minas a cielo abierto o subterráneas. Una vez extraídos, los minerales son triturados y molidos para obtener un tamaño adecuado para su procesamiento en el alto horno.

El siguiente paso en la obtención del acero es la preparación de la carga del alto horno. Esta carga, que se introduce en la parte superior del horno, está compuesta por mineral de hierro, carbón coque (como combustible), fundente (para eliminar impurezas) y aire caliente. El carbón coque proporciona el calor necesario para fundir el mineral de hierro y convertirlo en hierro líquido. El fundente, generalmente piedra caliza, se utiliza para eliminar las impurezas del mineral de hierro, formando una escoria que flota sobre el hierro líquido.

El Alto Horno: La Primera Transformación

El alto horno es una estructura cilíndrica de gran tamaño, revestida con materiales refractarios que resisten las altas temperaturas. El proceso de fusión en el alto horno es complejo y se basa en la reducción del óxido de hierro presente en el mineral. El aire caliente se inyecta en la parte inferior del horno, creando un flujo ascendente de gases calientes. A medida que la carga desciende por el horno, el carbón coque se quema, liberando calor y monóxido de carbono. El monóxido de carbono reacciona con el óxido de hierro, reduciéndolo a hierro metálico.

El hierro líquido producido en el alto horno aún contiene una cantidad considerable de carbono (alrededor del 4%), además de otras impurezas como azufre, fósforo y silicio. Este hierro líquido impuro se denomina arrabio, que no es acero. Es decir, el arrabio es un acero mineral con un alto contenido de carbono, pero no es el acero final que se utiliza en la industria.

Fabricación del Acero: Refinando el Arrabio

El Horno de Oxígeno Básico (BOF): Un Proceso Exotérmico

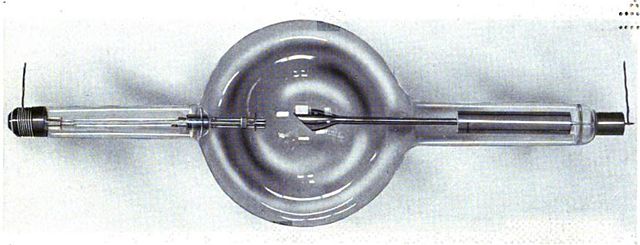

El arrabio, como ya se mencionó, no es acero. Para convertir el arrabio en acero, se necesita un proceso de refinación que consiste en eliminar las impurezas y reducir el contenido de carbono. Este proceso se realiza en un horno de oxígeno básico (BOF), un recipiente de acero revestido con materiales refractarios.

El arrabio líquido se vierte en el BOF, junto con chatarra de acero y caliza. Se inyecta oxígeno puro en el arrabio, provocando una reacción exotérmica que eleva la temperatura a más de 1600 °C. El oxígeno se combina con el carbono, el silicio y el manganeso presentes en el arrabio, formando dióxido de carbono, sílice y óxidos de manganeso. Estos óxidos reaccionan con la caliza, formando escoria que flota sobre el acero líquido.

Eliminando Impurezas: Obteniendo Acero Líquido

La inyección de oxígeno en el BOF es una parte fundamental del proceso de la obtención del acero, ya que permite controlar la composición química del acero final. El tiempo de inyección de oxígeno se ajusta para eliminar la cantidad de carbono deseada, obteniendo un acero con las propiedades mecánicas deseadas. Al finalizar el proceso, el acero líquido se mantiene a alta temperatura en un cucharón, donde se realiza un análisis químico para verificar su composición.

Formas del Acero: Desde Lingotes hasta Productos Finales

Moldeando el Acero: Obtención de Lingotes

El acero líquido, ya refinado y listo para su uso, se vierte en moldes para obtener lingotes, que son bloques de acero solidificado. Los lingotes pueden tener diferentes formas y tamaños, dependiendo del proceso de fabricación y del uso final del acero.

Fundición Continua: Produciendo Acero en Diferentes Formatos

La fundición continua es un proceso que permite producir acero en diferentes formatos, como barras, alambres, placas y perfiles, sin necesidad de pasar por la etapa de lingote. El acero líquido se vierte en un molde que se desplaza verticalmente, y se va solidificando a medida que desciende. Este proceso es más eficiente que la producción de lingotes, ya que se pueden obtener productos de acero con dimensiones precisas y sin necesidad de procesos de laminación posteriores.

Lee También VMI: Ventajas y Desventajas del Inventario Gestionado por el Proveedor

VMI: Ventajas y Desventajas del Inventario Gestionado por el ProveedorTratamientos del Acero: Ajustando Propiedades

Recocido, Templado y Revenido: Modificando la Estructura Interna

Una vez que el acero está en su forma final, se pueden aplicar diversos tratamientos térmicos para ajustar sus propiedades mecánicas, como la dureza, la resistencia y la ductilidad. Los tratamientos térmicos más comunes son el recocido, el templado y el revenido.

El recocido es un proceso que consiste en calentar el acero a una temperatura específica, mantenerlo a esa temperatura durante un tiempo determinado y luego enfriarlo lentamente. Este proceso reduce la dureza y aumenta la ductilidad del acero. El templado es un proceso que consiste en calentar el acero a una temperatura específica, mantenerlo a esa temperatura durante un tiempo determinado y luego enfriarlo rápidamente, generalmente en agua o aceite. Este proceso aumenta la dureza y la resistencia del acero. El revenido es un proceso que consiste en calentar el acero a una temperatura inferior a la del templado, mantenerlo a esa temperatura durante un tiempo determinado y luego enfriarlo lentamente. Este proceso reduce la fragilidad del acero y mejora su resistencia.

Aumentando la Dureza, Resistencia y Ductilidad

Los tratamientos térmicos permiten controlar la estructura interna del acero, lo que a su vez permite ajustar sus propiedades mecánicas. Un acero recocido es más dúctil, lo que significa que se puede deformar sin romperse. Un acero templado es más duro y resistente, lo que significa que es más difícil de deformar. Un acero revenido es menos frágil, lo que significa que es menos propenso a romperse. La elección del tratamiento térmico dependerá del uso final del acero.

Aplicaciones del Acero: Un Material Versátil

Construcción: Desde Edificios hasta Puentes

El acero es un material indispensable en la construcción, debido a su alta resistencia, durabilidad y maleabilidad. Se utiliza en la construcción de edificios, puentes, carreteras, túneles, barcos y otras estructuras. Su capacidad para soportar grandes cargas y resistir la corrosión lo convierten en un material ideal para la construcción de estructuras que requieren gran resistencia y seguridad.

Industria: Fabricación de Herramientas y Maquinaria

El acero también es fundamental en la industria. Se utiliza en la fabricación de herramientas, maquinaria, equipos de transporte, electrodomésticos, y muchos otros productos. Su resistencia, dureza y maleabilidad lo hacen ideal para la fabricación de herramientas que requieren alta precisión y resistencia al desgaste.

Vida Cotidiana: Productos Domésticos y Electrodomésticos

El acero está presente en la vida cotidiana en una gran variedad de productos. Se utiliza en la fabricación de electrodomésticos, como refrigeradores, lavadoras, secadoras, estufas y hornos. También se utiliza en la fabricación de muebles, utensilios de cocina, herramientas, automóviles, barcos y aviones. Su resistencia, durabilidad y versatilidad lo hacen un material indispensable para la vida moderna.

la obtención del acero es un proceso complejo que comienza con la extracción de minerales ricos en hierro y culmina en la producción de un material versátil, resistente y durable, utilizado en la construcción, la industria y la vida cotidiana. El acero es uno de los materiales más importantes de la humanidad, y su producción es fundamental para el desarrollo tecnológico y la vida moderna.

La producción del acero, un proceso que se ha perfeccionado a lo largo de los siglos, sigue siendo un campo de investigación constante, buscando mejorar la eficiencia y la sostenibilidad.

Video sobre Fabricación de Acero: Del Mineral a la Resistencia

Preguntas Frecuentes sobre la Fabricación del Acero

¿Cuál es la materia prima para la fabricación del acero?

La materia prima fundamental para la fabricación del acero es el mineral de hierro, que se encuentra en forma de óxidos como la hematita y la magnetita. Estos minerales, llamados "mineral del acero", se extraen de minas y se procesan para obtener el hierro necesario. Además del mineral de hierro, se utilizan otros elementos como el carbón coque, que sirve como combustible, y la caliza, que actúa como fundente para eliminar las impurezas.

¿Cómo se obtiene el acero a partir del mineral de hierro?

La obtención del acero es un proceso complejo que se divide en varias etapas. Primero, el mineral de hierro se introduce en un alto horno, donde se funde a altas temperaturas con carbón coque y caliza. En este proceso, el óxido de hierro se reduce a hierro metálico, obteniendo un producto llamado arrabio. El arrabio todavía contiene un alto porcentaje de carbono y otras impurezas, por lo que se necesita una etapa de refinación.

Lee También Agua: Dieléctrico, Conductor y su Importancia en la Seguridad Hídrica

Agua: Dieléctrico, Conductor y su Importancia en la Seguridad HídricaEsta refinación se realiza en un horno de oxígeno básico (BOF), donde el arrabio se combina con chatarra de acero y oxígeno puro. El oxígeno se combina con las impurezas, como el carbono, formando dióxido de carbono, y se elimina en forma de gases. La caliza también reacciona con las impurezas, formando una escoria que flota sobre el acero líquido. Finalmente, se obtiene acero líquido con una composición química controlada, listo para ser moldeado o transformado en productos finales.

¿Qué es el arrabio y por qué no se considera acero?

El arrabio es un producto intermedio que se obtiene en el alto horno, antes del proceso de refinación. Es un hierro fundido con un alto contenido de carbono (alrededor del 4%) y otras impurezas, como azufre, fósforo y silicio. El arrabio no se considera acero porque no tiene las características mecánicas deseadas, como la resistencia, la ductilidad y la dureza, que se logran en el proceso de refinación.

¿Cómo se modifica la dureza y resistencia del acero?

La dureza y la resistencia del acero se pueden modificar mediante tratamientos térmicos. Los tratamientos térmicos más comunes son el recocido, el templado y el revenido. El recocido reduce la dureza y aumenta la ductilidad del acero, mientras que el templado aumenta la dureza y la resistencia. El revenido reduce la fragilidad y mejora la resistencia del acero. La elección del tratamiento térmico dependerá del uso final del acero.

¿Cuáles son algunas aplicaciones comunes del acero?

El acero es un material versátil con numerosas aplicaciones. Es indispensable en la construcción de edificios, puentes, carreteras, túneles, barcos y otras estructuras. En la industria, se utiliza en la fabricación de herramientas, maquinaria, equipos de transporte, electrodomésticos, y muchos otros productos. También está presente en la vida cotidiana en una gran variedad de productos, como electrodomésticos, muebles, utensilios de cocina y automóviles.

Resumen Final

El acero, un material omnipresente en la actualidad, nace de un proceso complejo que transforma minerales en un producto resistente y versátil. Desde la extracción del mineral de hierro hasta la obtención del acero líquido, pasando por la refinación en el horno de oxígeno básico (BOF) y la formación de lingotes o la fundición continua, cada etapa es crucial para alcanzar la resistencia y ductilidad que caracteriza a este material. La diversidad de tratamientos térmicos, como el recocido, el templado y el revenido, permiten ajustar las propiedades del acero para satisfacer las necesidades de distintos sectores, desde la construcción hasta la industria, y la vida cotidiana. Así, el acero se convierte en un pilar fundamental para el progreso tecnológico y la vida moderna, recordándonos la transformación que puede surgir de la combinación de naturaleza y técnica.

Compartelo

¿Te ha fascinado el viaje del acero desde el mineral hasta el producto final? ¡Comparte este artículo con tus amigos y familiares! Descubre el proceso de transformación de este material fundamental que da forma a nuestro mundo. ¡Déjate sorprender por la ciencia que se esconde detrás de la resistencia del acero!

acero #metal #fabricación #ingeniería #ciencia #tecnología #resistencia #materiales #construcción #industria #mundo #compartir

Deja una respuesta

También te puede interesar: