La precisión en la medición de variables de proceso es fundamental para garantizar el correcto funcionamiento de cualquier sistema industrial. En este contexto, la **conexión de medida indirecta** surge como una herramienta indispensable para la obtención de datos relevantes de forma precisa y eficiente, aprovechando la relación entre magnitudes físicas.

- Puntos Relevantes

- Medida indirecta de nivel con transmisores de presión

- Aplicaciones en la medida de fuerza

- Control de temperatura mediante presión en circuitos frigoríficos

- Transmisores de presión: versatilidad en procesos industriales

- Video sobre Medición Indirecta de Variables de Proceso: Transmisores de Presión

- Preguntas Frecuentes

- ¿Qué es la conexión de medida indirecta en los transmisores de presión?

- ¿Cómo se compensan las presiones internas en la medición de nivel?

- ¿Cuáles son los beneficios de utilizar la conexión de medida indirecta en los procesos industriales?

- ¿Qué tipo de transmisores de presión se utilizan para la medición de nivel?

- ¿Cómo se selecciona el transmisor de presión adecuado para una aplicación específica?

- Resumen Final

- Compartelo

Puntos Relevantes

- La medición indirecta utiliza sensores para convertir una variable en otra medible, como la presión en un flujo.

- Los transmisores de presión miden la fuerza aplicada sobre un diafragma y la convierten en una señal eléctrica proporcional.

- Existen dos tipos principales de transmisores de presión: tipo diafragma y tipo tubo Bourdon.

- Los transmisores de presión se usan en diversos procesos como control de nivel, flujo, densidad y presión.

- Estos transmisores ofrecen ventajas como precisión, estabilidad y adaptabilidad a diversos rangos de presión.

- La calibración regular es crucial para garantizar la exactitud de la medición indirecta.

Medida indirecta de nivel con transmisores de presión

Medición por presión hidrostática

Imagina que necesitas conocer el nivel de líquido en un tanque, pero no puedes acceder directamente al interior. ¿Cómo podrías hacerlo? Aquí es donde la conexion de medida indirecta mediante transmisores de presión juega un papel fundamental.

La presión hidrostática, es decir, la presión que ejerce un líquido sobre las paredes del recipiente que lo contiene, es directamente proporcional a la altura de la columna de líquido. Esta relación se conoce como la ley de Pascal. Por lo tanto, si se mide la presión en la base del tanque, se puede determinar el nivel del líquido con gran precisión.

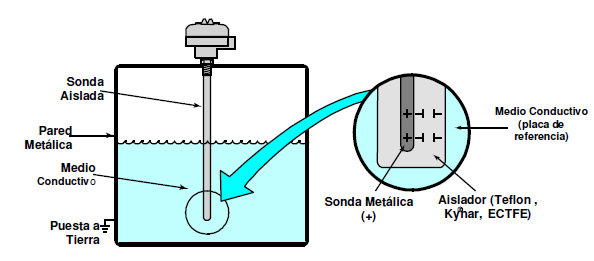

Métodos de instalación: sonda de pozo y montaje exterior

Para medir la presión hidrostática y obtener una lectura precisa del nivel, se utilizan transmisores de presión. Estos dispositivos pueden instalarse de dos maneras:

- Sonda de pozo: La sonda se introduce directamente en el tanque, ideal para líquidos limpios que no obstruyan la sonda. La sonda conecta el transmisor de presión con el interior del tanque, permitiendo la medición de la presión.

- Montaje exterior: El transmisor de presión se instala fuera del tanque, conectado a él mediante un tubo o un taladro. Este método es adecuado para líquidos con sedimentos o viscosos que podrían obstruir una sonda.

En ambos métodos, es crucial tener en cuenta la presión existente dentro del tanque. Si el tanque no está ventilado, la presión interna puede afectar la lectura del transmisor de presión. Si se trata de un tanque presurizado, la presión interna debe ser compensada para obtener una lectura precisa del nivel.

Un ejemplo práctico es el llenado automático de un tanque. Se puede instalar un presostato, un tipo específico de transmisor de presión, para controlar el nivel del tanque. Al alcanzar el nivel máximo, el presostato envía una señal para detener el llenado. De manera similar, al alcanzar el nivel mínimo, el presostato inicia el proceso de llenado. El presostato puede proporcionar una salida analógica, permitiendo un control continuo del nivel, o una indicación digital, visualizando el nivel de manera clara.

Los transmisores de presión utilizados para la conexion de medida indirecta del nivel son robustos y pueden resistir condiciones extremas. Además, estos transmisores se diseñan para trabajar con rangos de medición específicos, lo que garantiza una mayor precisión en la medida.

Aplicaciones en la medida de fuerza

Además de medir el nivel, los transmisores de presión también se utilizan para medir la fuerza. Aunque este tema no se desarrollará en detalle en este artículo, cabe mencionar que la fuerza puede ser medida por la presión ejercida sobre una superficie específica.

Control de temperatura mediante presión en circuitos frigoríficos

La temperatura es un parámetro crucial en diversos procesos industriales, como la climatización, la refrigeración y las bombas de calor. Los circuitos frigoríficos, utilizados en estos sistemas, operan con fluidos refrigerantes que cambian de estado de agregación, pasando de líquido a gaseoso y viceversa. Este cambio de estado se relaciona directamente con la presión y la temperatura del circuito.

Principio de funcionamiento del circuito frigorífico

El circuito frigorífico funciona con un ciclo cerrado, donde el fluido refrigerante se mueve entre diferentes componentes:

Lee También Medición de presión: Manómetros para presión absoluta y relativa

Medición de presión: Manómetros para presión absoluta y relativa- Evaporador: El fluido refrigerante absorbe el calor del ambiente a refrigerar, transformándose en gas.

- Compresor: El compresor comprime el gas refrigerante, aumentando su temperatura y presión.

- Condensador: El gas caliente es enfriado por un medio externo (aire, agua), condensándose y liberando el calor absorbido en el evaporador.

- Válvula de expansión: El fluido refrigerante líquido pasa por la válvula de expansión, reduciendo su presión y temperatura, preparándolo para volver al evaporador.

Relación entre presión y temperatura

La presión del fluido refrigerante en el circuito frigorífico está directamente relacionada con la temperatura. A mayor presión, mayor temperatura. Esta relación es fundamental para el control del sistema frigorífico.

Beneficios de la medida de presión para la eficiencia energética

La medida de la presión en el condensador permite controlar y optimizar el funcionamiento del sistema frigorífico, mejorando la eficiencia energética. Por ejemplo, se puede ajustar la potencia del ventilador del condensador según la presión del fluido refrigerante, adaptando la refrigeración a la demanda. De esta manera, se evita un funcionamiento excesivo del ventilador, lo que reduce el consumo de energía y aumenta la vida útil del equipo.

Requisitos de precisión y resistencia de los transmisores

Los transmisores de presión utilizados en circuitos frigoríficos deben cumplir con requisitos específicos para garantizar un control preciso y un funcionamiento confiable:

- Precisión: Los instrumentos deben ser precisos para controlar la temperatura del sistema, evitando sobrecalentamientos o congelamientos del fluido refrigerante.

- Resistencia: Los transmisores deben ser resistentes a los agentes frigoríficos utilizados, que pueden ser corrosivos y agresivos.

- Temperatura: Los transmisores deben resistir temperaturas extremas, especialmente en el compresor, donde la temperatura puede variar entre -40 y +100ºC.

Transmisores de presión: versatilidad en procesos industriales

Los transmisores de presión son herramientas versátiles que se utilizan en una amplia gama de procesos industriales. Su aplicación no se limita a la medida del nivel y la temperatura, también se utilizan para medir la presión en tanques, tuberías, válvulas, bombas, etc., proporcionando información valiosa para el control y la optimización de los procesos.

Optimización del consumo energético

La conexion de medida indirecta con transmisores de presión permite optimizar el consumo energético en diversos procesos industriales. Por ejemplo, al controlar la presión del fluido refrigerante en un sistema de climatización, se pueden adaptar los parámetros de funcionamiento del equipo para minimizar el consumo energético sin afectar la temperatura ambiente deseada. De manera similar, la medida de la presión en un sistema de bombeo permite ajustar la velocidad de la bomba según la demanda, ahorrando energía y prolongando la vida útil de la bomba.

Aplicaciones en diferentes industrias

Los transmisores de presión encuentran aplicaciones en diferentes industrias, como:

- Alimentaria: Control del nivel de líquidos en tanques de almacenamiento, control de la presión en procesos de envasado, etc.

- Farmacéutica: Control de la presión en procesos de producción de medicamentos, control del nivel de líquidos en tanques de almacenamiento, etc.

- Química: Control de la presión en procesos de reacción, control del nivel de líquidos en tanques de almacenamiento, etc.

- Petrolera: Control de la presión en pozos de extracción de petróleo y gas, control del nivel de líquidos en tanques de almacenamiento, etc.

- Energía: Control de la presión en sistemas de generación de energía, control del nivel de agua en embalses, etc.

En definitiva, los transmisores de presión son herramientas esenciales para la conexion de medida indirecta de diversos parámetros en procesos industriales. Su versatilidad, precisión y resistencia los convierten en una tecnología fundamental para el control, la optimización y la seguridad de los procesos.

En este sentido, para profundizar en los aspectos relacionados con la medición de presión, te recomiendo visitar el sitio web de la empresa Omron, líder en soluciones de automatización industrial.

Nota: Para facilitar la comprensión de este artículo, se han utilizado algunos términos técnicos relacionados con la conexion de medida indirecta. En caso de duda, no dudes en consultar la terminología específica de cada aplicación.

Video sobre Medición Indirecta de Variables de Proceso: Transmisores de Presión

Preguntas Frecuentes

¿Qué es la conexión de medida indirecta en los transmisores de presión?

La conexión de medida indirecta en los transmisores de presión se refiere al proceso de determinar un valor específico, como el nivel de un líquido en un tanque o la temperatura de un circuito frigorífico, mediante la medición de la presión. En lugar de medir directamente la variable en cuestión, se utiliza la presión como un intermediario. Esta técnica se basa en la relación entre la presión y otras variables, como la altura de una columna de líquido o la temperatura de un fluido.

Lee También Medición de Presión y Nivel en Depósitos de Gas Licuado: Guía Completa con Cryo Gauge

Medición de Presión y Nivel en Depósitos de Gas Licuado: Guía Completa con Cryo GaugePor ejemplo, si necesitamos saber el nivel de líquido en un tanque, podemos instalar un transmisor de presión en la base del tanque. La presión ejercida por el líquido en la base del tanque es directamente proporcional a la altura del líquido. El transmisor de presión mide la presión y la convierte en una señal eléctrica que puede ser interpretada como el nivel del líquido.

¿Cómo se compensan las presiones internas en la medición de nivel?

Es fundamental compensar la presión interna del tanque para obtener una lectura precisa del nivel utilizando la conexión de medida indirecta. Si el tanque no está ventilado o está presurizado, la presión interna puede afectar la lectura del transmisor de presión. Para corregir este problema, se pueden implementar diferentes técnicas:

- Utilizar una sonda de pozo: La sonda de pozo se introduce directamente en el tanque, permitiendo que el transmisor de presión se conecte al interior del tanque. Esta técnica compensa la presión interna del tanque, ya que la sonda está en contacto directo con el líquido.

- Instalar un sistema de compensación de presión: Se puede utilizar un sistema de compensación de presión que equilibra la presión interna del tanque con la presión atmosférica. De esta manera, se elimina la influencia de la presión interna en la lectura del transmisor de presión.

¿Cuáles son los beneficios de utilizar la conexión de medida indirecta en los procesos industriales?

La conexión de medida indirecta con transmisores de presión ofrece diversos beneficios en los procesos industriales, entre ellos:

- Precisión: Los transmisores de presión son instrumentos de alta precisión que permiten obtener medidas exactas de las variables que se están monitorizando.

- Control continuo: La conexión de medida indirecta permite el control continuo de los procesos, ya que se puede obtener información actualizada sobre las variables de interés en tiempo real.

- Versatilidad: Los transmisores de presión se pueden utilizar para medir una amplia variedad de variables en diferentes industrias, desde el nivel de líquidos en tanques hasta la temperatura de los sistemas de refrigeración.

- Seguridad: La conexión de medida indirecta permite monitorear las variables críticas de los procesos, lo que contribuye a la seguridad y eficiencia del proceso.

¿Qué tipo de transmisores de presión se utilizan para la medición de nivel?

Los transmisores de presión utilizados para la medición de nivel pueden ser de dos tipos:

- Transmisores de presión diferenciales: Estos transmisores miden la diferencia de presión entre dos puntos. En la medición de nivel, uno de los puntos se conecta al fondo del tanque y el otro punto se conecta a la atmósfera o a una referencia de presión. La diferencia de presión es proporcional a la altura del líquido.

- Transmisores de presión absolutos: Estos transmisores miden la presión absoluta, es decir, la presión en relación con el vacío. En la medición de nivel, el transmisor se conecta al fondo del tanque y mide la presión absoluta del líquido.

La elección del tipo de transmisor de presión dependerá de la aplicación específica y de los requisitos de precisión necesarios.

¿Cómo se selecciona el transmisor de presión adecuado para una aplicación específica?

La selección del transmisor de presión adecuado para una aplicación específica requiere considerar diversos factores, entre ellos:

- Rango de presión: Se debe elegir un transmisor con un rango de presión que sea compatible con la presión máxima y mínima que se espera en el proceso.

- Precisión: La precisión requerida para la aplicación determinará el nivel de precisión del transmisor.

- Temperatura de operación: El transmisor debe ser capaz de operar en el rango de temperaturas esperado en el proceso.

- Materiales de construcción: Se debe elegir un transmisor con materiales de construcción que sean compatibles con el fluido que se está midiendo.

- Salida del transmisor: Se debe elegir un transmisor con una salida compatible con el sistema de control que se está utilizando.

La elección adecuada del transmisor de presión garantiza la precisión, fiabilidad y seguridad de la conexión de medida indirecta en los procesos industriales.

Resumen Final

En definitiva, los transmisores de presión son esenciales para la medición indirecta en la industria, abriendo un mundo de posibilidades para controlar y optimizar procesos. Ya sea para determinar el nivel de líquidos, controlar la fuerza o ajustar la temperatura en circuitos frigoríficos, estos dispositivos ofrecen información precisa y confiable, convirtiéndose en herramientas clave para la eficiencia energética y la seguridad en diversos sectores. Al igual que un alquimista convierte la materia prima en oro, los transmisores de presión transforman la presión en datos útiles que impulsan la innovación y el progreso industrial.

Compartelo

¿Sabías que los transmisores de presión no solo miden presión, sino que también permiten controlar variables como el nivel, la fuerza y la temperatura?

En este artículo, te revelamos cómo la presión hidrostática se utiliza para determinar el nivel de un depósito, cómo se aplica a la medida de fuerza y cómo se utiliza en sistemas de climatización y refrigeración para monitorizar la temperatura. ️

Lee También Cómo leer un manómetro: Guía completa para una lectura precisa

Cómo leer un manómetro: Guía completa para una lectura precisa¡No te pierdas este análisis sobre la versatilidad de los transmisores de presión en la industria!

Comparte este conocimiento con tus colegas y amigos para que todos se beneficien de esta información valiosa.

transmisoresdepresion #medicionindirecta #procesosindustriales #nivel #fuerza #temperatura #ingenieria #automatizacion

Deja una respuesta

También te puede interesar: